- ホーム

- 研究紹介

KUMADAIマグネシウム合金の作製プロセス

研究内容

熊本大学で初めて開発された高強度Mg合金の研究

河村能人センター長が2000年に熊本大学工学部に着任し, 上記のようなMg合金に関する一般的な課題を克服する材料開発を進める中で, Mgに1 at%の亜鉛(Zn)と2 at%のイットリウム(Y)を含んだ合金がこれまでにない高い強度特性を示すことを発見しました.

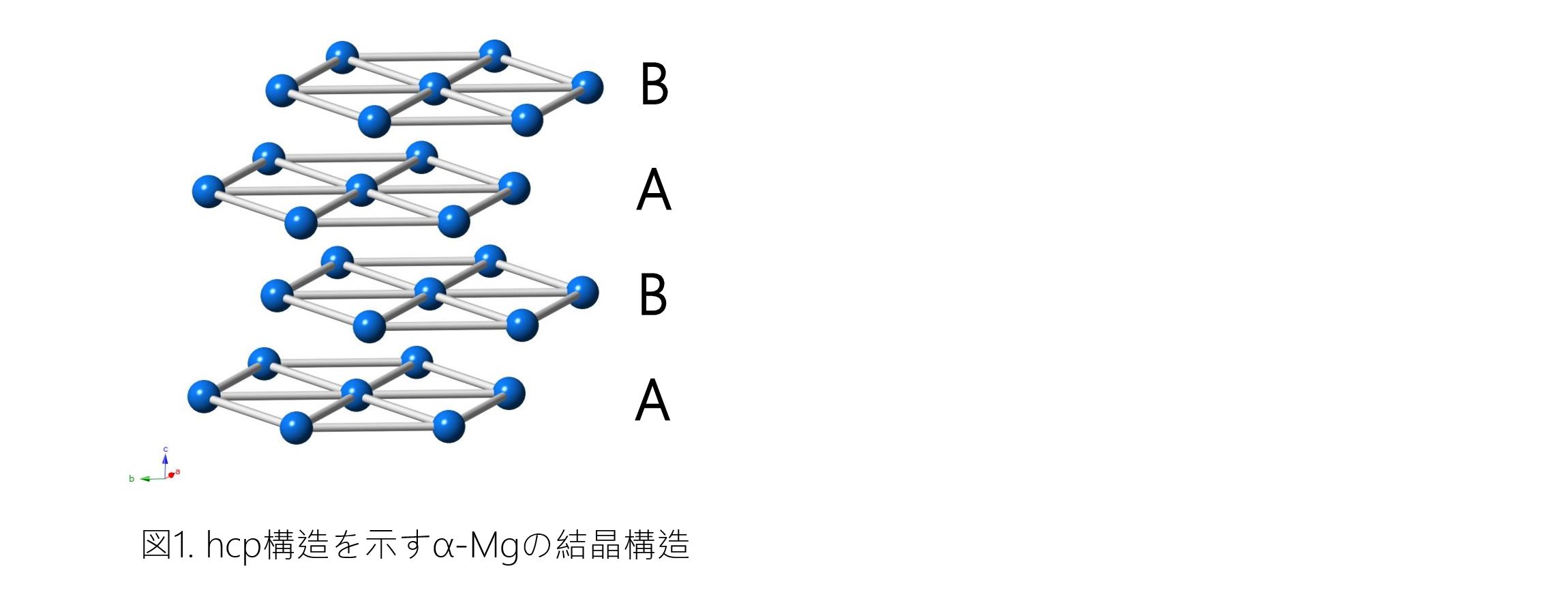

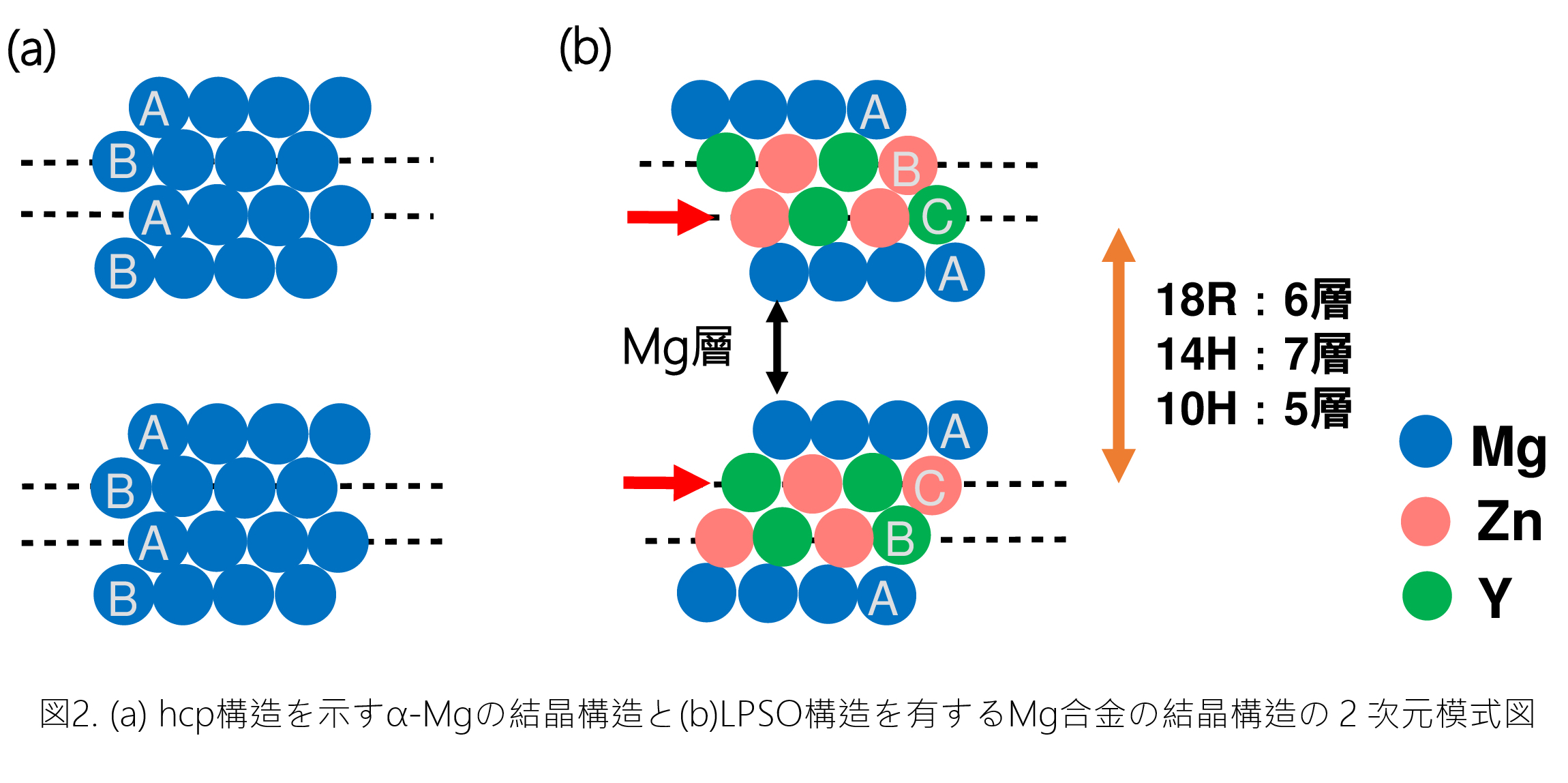

Mgの結晶構造は六方最密充填構造(hexagonal closed packed structure: hcp)です(図1参照).この構造では球状のMg原子が隙間なく接して並んでいます その上に同じように原子が隙間なく積み上がっていきます. その際, 上に積み重なる層は, 下の層の原子と原子のすき間に入り込むように積まれます. 一番下の層をA層とすれば, その上の層はA層の位置からずれた層となりこれをB層と呼びます. その上には元のA層と同じ配列で並んで行きます[図2(a) 参照]. hcp構造をもつ物質では, このように2層周期で規則正しくABAB…というパターンで原子層が積み上がっていきます (そのためhcp構造は2H構造とも呼ばれます).

ところが, 熊本大学で初めて開発されたマグネシウム合金(Mg-Zn-Y)においては, hcp構造をもつMgの積層構造の間にZnとY が集まった層が存在していることが明らかとなってきました. MgだけであればABAB…と並ぶはずですが, ZnとY原子が集まった層ではC層が入ります[図2(b) 参照]. しかも, C層はランダムに入るのではなく, 特定の周期をもち, かつ比較的長い周期を示すことから, このような結晶構造を長周期積層構造(Long Period Stacking Ordered Structure:LPSO構造)と呼んでいます.このような特異な構造をもつことがMg-Zn-Y合金の強さをもたらしている可能性が高いため, MRCでは, LPSO構造をもつマグネシウム合金の形成機構と力学特性の解明を進めています.

HAADF-STEMという高精度な透過型電子顕微鏡(Transmission Electron Microscopy: TEM)を用いてこの特異な構造を解析した結果, Mg 層の数が異なる10H, 18R, 14H, 24R といった構造多形が存在していることも分かってきました.また, ZnをCoやNi, Cuといった似た性質をもつ金属元素に代えた場合や, YをGd, Tb, Dy, Ho, Er, Tmに変えた場合にもLPSO構造が現れることを見出しています.

Mg系合金は, LPSO という特異な構造を有しているが故に, 高い強度を示している可能性が高いため, 他の合金系におけるLPSO構造形成機構の解明についても取り組んでいます. 特に, 2018年度から開始した「ミルフィーユ構造の材料科学」(科研費・新学術領域研究)の研究プロジェクトでは, Mg合金にとどまらず, 層状構造を有する多様な材料系における力学特性の起源解明と高強度材料の開発に取り組んでいます.

急冷法と鋳造法によるマグネシウム合金の開発

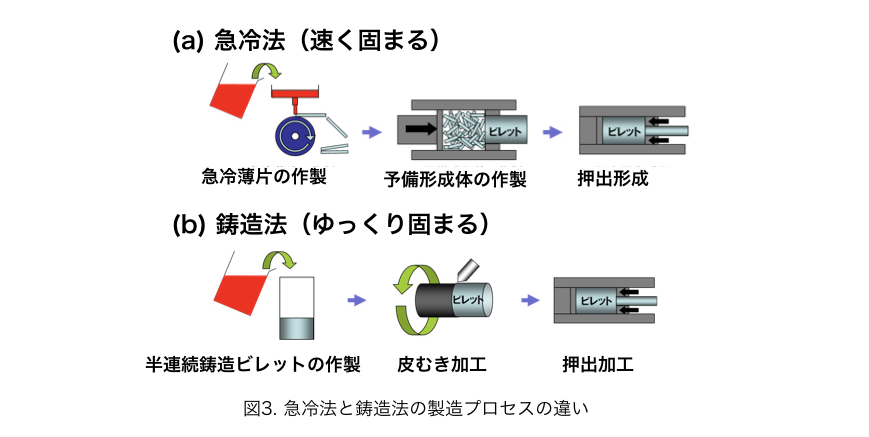

熊本大学でのマグネシウム合金開発は, 2001年に急冷法と呼ばれる方法を使って, LPSO構造を有するマグネシウム合金を開発したことから始まりました[図3(a)参照]. その後, 2003年に鋳造法というより一般的な方法でもLPSO構造を有するマグネシウム合金を開発することに成功しました. 急冷法では, 合金の溶湯を高速回転する銅ロールに噴射して急速に凝固させた薄い急冷材を作ります. それを圧縮して予備形成体をつくり, 押し出し加工によって成形します[図3(a)参照]. 急冷法で作るマグネシウム合金は材料特性が抜群に良いのですが, コストが高いという問題点もあります. 一方, 鋳造法では合金の溶湯を半連続鋳造法で凝固させてビレットやスラブと呼ばれる塊を作り, 押し出し加工や圧延加工を行います[図3(b)参照].

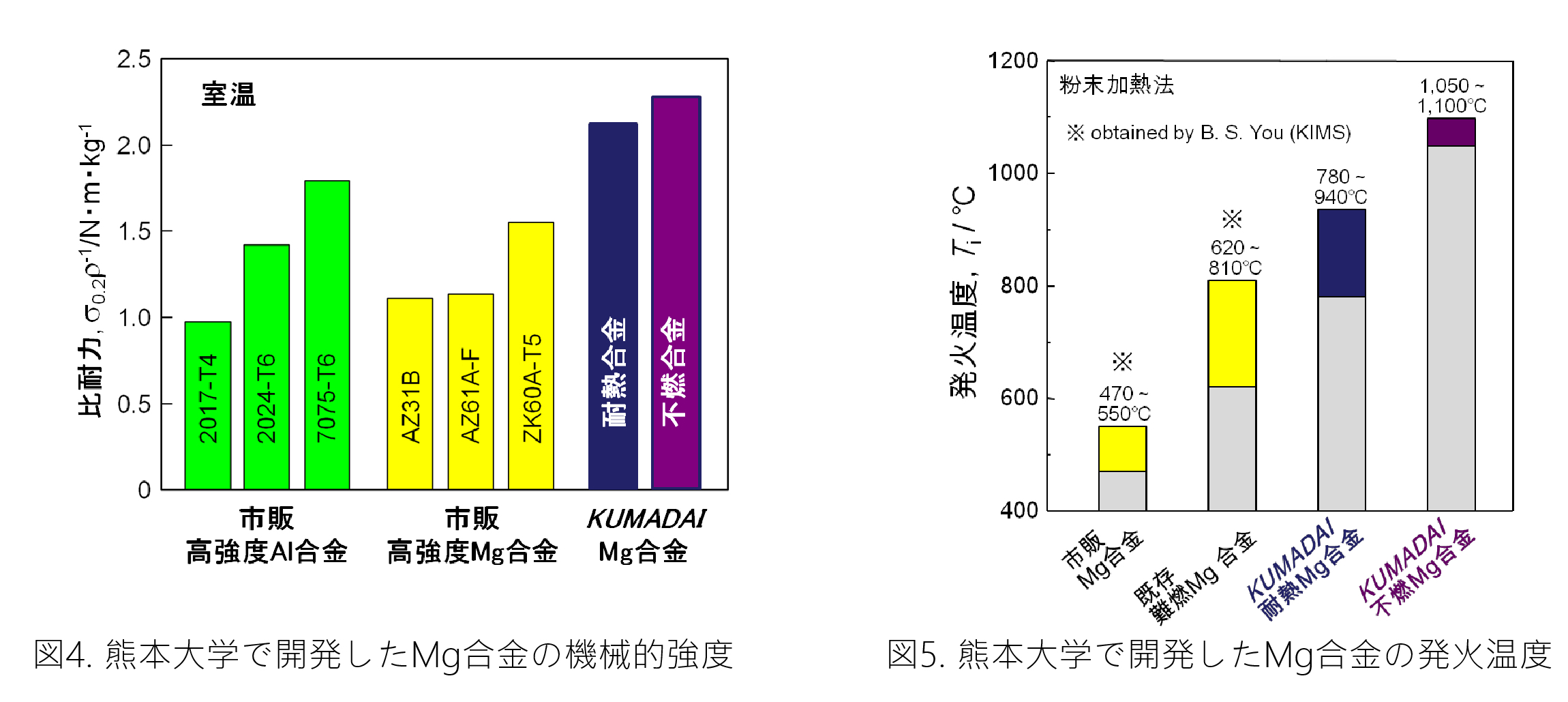

鋳造法でマグネシウム合金を作ることによって, 室温での材料強度がこれまでのMg合金と比較して高くなります(図4参照). さらに従来のマグネシウム合金と比較して発火温度を高くすることにも成功しています(不燃マグネシム合金:Mg-Al-Ca系 図5参照). また, 急冷法で作るLPSO型マグネシウム合金は, 耐食性(サビやすさを抑える)を向上させることができ, 従来のマグネシウム合金の欠点を克服しています.

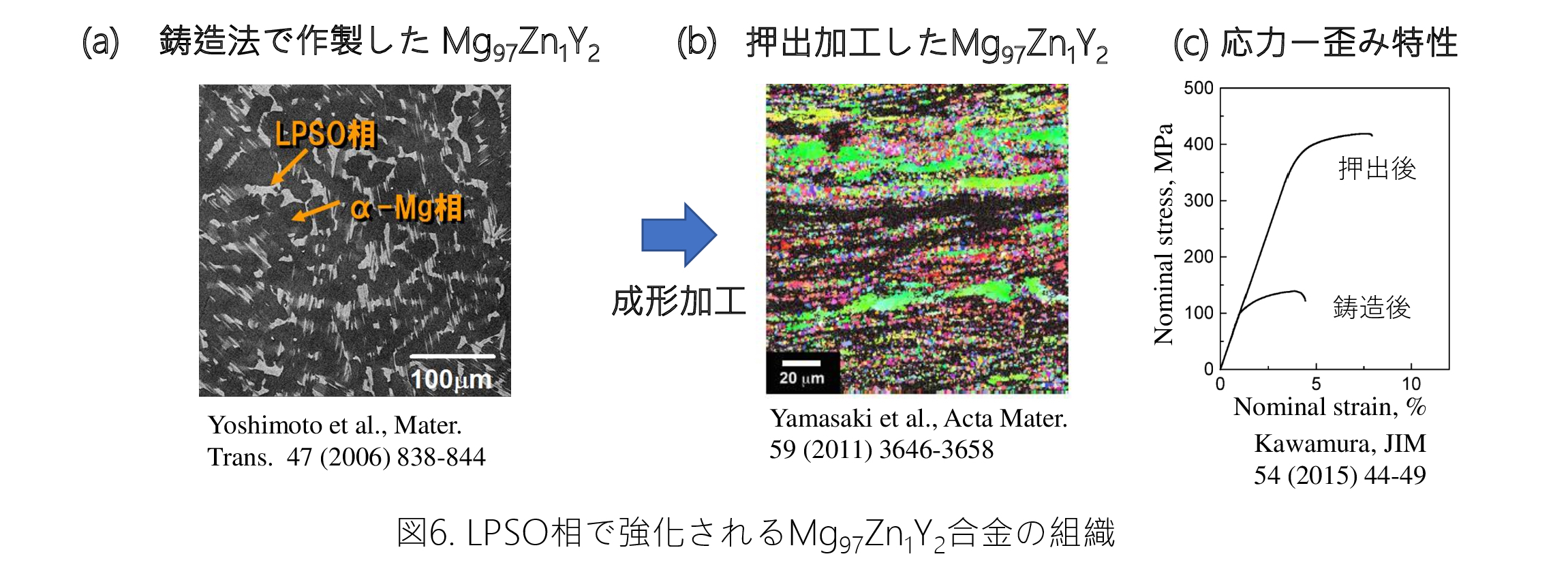

図6(a)は, 鋳造法で作製したMg-Zn-Y合金のTEM観察による組織写真です. この鋳造合金では, LPSO構造をもつ相(白く見える部分)とhcp構造をもつα-Mgの相(黒く見える部分)が混在しています. このような鋳造直後の状態では降伏の強さは100MPaとごく平凡な値なのですが, 押し出し加工を施すと, 組織が図6(b)のように変化し, 加工率のの増加に応じて降伏強度が線形に強くなります. この状態では, 相当ひずみが2程度の加工率で降伏強度は4倍以上(400MPa以上)となることを見出しています [図6(c)参照].

これらの結果は, LPSO構造を有するMg合金が単体で高い強度を示しているのではなく, 成形加工によってその特性を大きく向上させていることを示しています. すなわち, LPSO構造を有するマグネシウム合金系をデザインするだけでなく, 材料のパフォーマンスを最大化するプロセスをどうデザインするのか?という観点も極めて重要となっています.